EJOSEAL - sposób na korozję

Słowo reklamacja słyszymy często. W branży okiennej kojarzy się najczęściej z wadliwie wykonanymi oknami lub błędnym montażem, rzadziej ze zjawiskami, które mają wpływ na przyspieszenie "starzenia się" okien. Jednym z nich jest korozja metalowych części okna - problem do tej pory ignorowany przez producentów okien ze względu na niewielką skalę występowania. Czas jednak na zainteresowanie tym problemem. Z dwóch powodów - po pierwsze zmieniła się technologia ochrony antykorozyjnej metali, a wraz z nią odporność na korozję okuć i wkrętów stosowanych do ich montażu - po drugie coraz częściej wysyłamy okna na eksport do takich miejsc, w których metalowe części okna są w sposób szczególny narażone na korozję ze względu na specyficzne warunki klimatyczne. Oczywiście nie możemy zapominać, że podwyższone ryzyko wystąpienia korozji występuje także nad rodzimym morzem, na obszarach aglomeracji przemysłowych o dużym stopniu zanieczyszczenia powietrza, obiektach o stale oddziaływujących oparach chloru (np. pływalnie i mleczarnie), w pomieszczeniach o dużej wilgotności powietrza (np. piwnice i pralnie), obiektach o silnym stężeniu amoniaku (np. obory dla bydła) oraz obiektach, w których stosuje się garbniki do drewna (dąb). Poniższy krótki artykuł przybliża problem korozji w odniesieniu do okuć i wkrętów stosowanych do ich montażu.

Trochę historii - chrom VI w niełasce

Przez wiele lat pasywacja z udziałem sześciowartościowego chromu należała do najczęściej stosowanych metod ochrony antykorozyjnej metali. Dyrektywa Unii Europejskiej zabrania stosowania ochrony antykorozyjnej na bazie sześciowartościowego chromu we wszystkich autach osobowych, które zostały dopuszczone do ruchu po 1 lipca 2007 roku. Ten sam zakaz dotyczy prawie wszystkich urządzeń elektrycznych od dnia 1 lipca 2006 roku. Także w branży okiennej wszelkie procesy obróbki powierzchniowej metali z udziałem chromu VI powoli odchodzą do lamusa. Już od kilku lat najwięksi europejscy producenci okuć oferują swoje produkty w barwie matowego srebra. To oznacza, że "ciężki" chrom VI także u nich popadł w niełaskę i musiał znaleźć następcę.

Co w zamian?

Sześciowartościowy chrom jest silnie toksyczny, rakotwórczy i niebezpieczny dla środowiska - w przeciwieństwie do swojego kuzyna - trójwartościowego chromu, łagodnego dla środowiska i dającego bardzo efektywne powłoki. Okucia, które były pasywowane z udziałem chromu VI stawały się żółte, zaś okucia pasywowane na bazie chromu III - srebrne. Do dziś trwają spory na temat odporności na korozję okuć żółtych i srebrnych. Rację mają ci, którzy twierdzą, że pasywacja na żółto daje lepszą ochronę przed korozją, niż pasywacja na srebrno. Prawdą jest jednak również stwierdzenie, że okucia srebrne wykazują wyraźnie większą odporność na korozję, niż żółte. Aby wniknąć w istotę sporu należy poznać najnowsze technologie ochrony antykorozyjnej stosowane przez producentów okuć. Podobnie jak producenci z branży samochodowej i elektrycznej poszukiwali oni alternatywy dla pasywacji na żółto z udziałem "ciężkiego" chromu.

Dla producentów aut i sprzętu elektrycznego wdrożenie nowych technologii ochrony antykorozyjnej było okazją do zweryfikowania wymagań w odniesieniu do stopnia ochrony antykorozyjnej poszczególnych produktów. Weryfikacja ta doprowadziła producentów do wniosku, że w wielu przypadkach powszechnie stosowany w procesie pasywacji chrom VI może być zastąpiony przez chrom III. W przypadku okuć okiennych taka zamiana nie wystarcza. Wymagania dotyczące odporności na korozję okuć zapisane w zaleceniu RAL-RG 607/3(*) narzucają producentom okuć zastosowanie dodatkowej ochrony prowadzącej do poprawy odporności na korozję okucia pasywowanego na srebrno udziałem chromu III. Okucia są więc pasywowane na srebrno (np. w tak zwanej technologii grubowarstwowej) i dodatkowo lakierowane z udziałem związków organicznych. Pasywacja na srebrno i lakierowanie zapewniają im wyraźnie większą odporność na korozję, niż pasywacja na żółto.

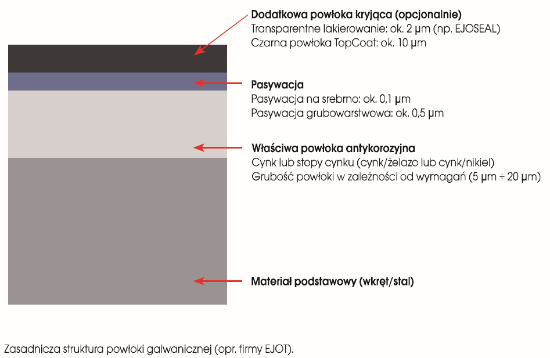

Dlaczego wkręty EJOSEAL

Obecnie żółte okucia nie są już stosowane i zostały całkowicie zastąpione przez okucia srebrne. Każdy z producentów zaproponował w tych okuciach swoją własną podstawową technologię ochrony antykorozyjnej. Wspólne dla wszystkich technologii jest cynkowanie i pasywacja na srebrno, różni je rodzaj zastosowanej dodatkowej powłoki zwiększającej nie tylko odporność na korozję, ale także polepszającej właściwości poślizgowe i odporność na uszkodzenia mechaniczne okucia. Firmy nadają swoim okuciom, a właściwie zastosowanym w nich powłokach antykorozyjnych określone nazwy handlowe np. Maco - Tricoat, ROTO - RotoSil +, Siegenia - TITAN SILBER. Możemy być spokojni o odporność na korozję wymienionych okuć.

A czy możemy być spokojni o odporność na korozję srebrnych wkrętów zastosowanych do ich montażu? Przecież dostępne na rynku wkręty są tylko pasywowane na srebrno i nie wykazują tak dobrej odporności na korozję, jak wkręty żółte, a już na pewno nie dorównują pod tym względem wykonanym w nowej technologii okuciom. Najlepszym rozwiązaniem wydaje się zastosowanie wkrętów ze stali szlachetnej np. A2. W tym wypadku mamy jednak dwa ograniczenia - po pierwsze wkręty te są relatywnie drogie, po drugie - nie mogą być stosowane do mocowania elementów okucia (np. zawiasów) do stalowego wzmocnienia profilu. Niestabilizowana stal austenityczna A2 jest po prostu za miękka. Co więc pozostaje? Zastosowanie żółtych wkrętów do srebrnego okucia .? Niekoniecznie!

Na szczęście na rynku dostępne są wkręty wykonane w tej samej technologii antykorozyjnej, co okucia. Wkręty o nazwie EJOSEAL (nazwa handlowa antykorozyjnej powłoki organicznej) oferuje firma EJOT.

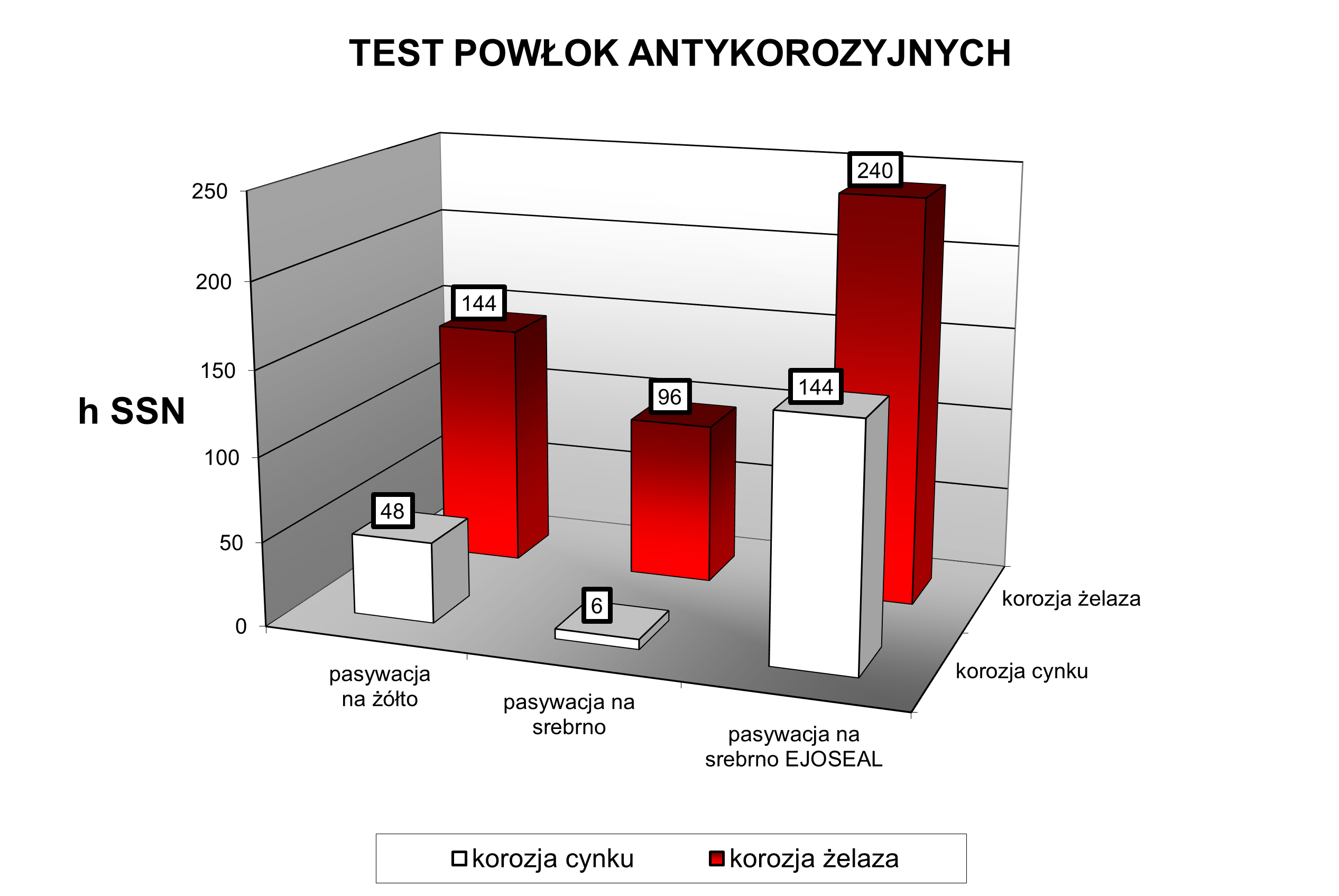

Wykres "TEST POWŁOK ANTYKOROZYJNYCH" ilustruje odporność na korozję dla wkrętów pasywowanych na żółto, srebrno oraz wkrętów EJOSEAL. Wykonany w laboratorium firmy EJOT test w słonej mgle (zgodnie z normą DIN 50021-SS) dowodzi, że odporność na korozję wkrętów pasywowanych na srebrno jest relatywnie bardzo niska. Zastosowanie powłoki organicznej EJOSEAL pozwala na zwiększenie tej odporności do poziomu znacznie przekraczającego odporność na korozję wkrętów pasywowanych na żółto. W związku z tym Firma EJOT zaleca swoim klientom stosowanie wkrętów EJOSEAL w miejsce wkrętów pasywowanych na srebrno.

Opis:

Test wykonany w słonej mgle. Odporność podana w godzinach do wystąpienia korozji cynkowej (rdza biała) oraz metalu podłoża (rdza czerwona).

(*) Zalecenia RAL - RG 607/3 dla okuć rozwiernych oraz rozwierno-uchylnych: rdza biała - 72h, rdza czerwona 240h

Więcej informacji na temat najnowszych metod ochrony antykorozyjnej oraz wymagań Unii Europejskiej dotyczących ochrony antykorozyjnej (zakaz stosowania powłok antykorozyjnych na bazie chromu VI) znajdą Państwo na stronach www.ejot.de lub www.ejot.com. mgr inż. Marek Frąckowiak